کوره القایی

کوره القایی یک کوره الکتریکی است که در آن گرما توسط گرمایش القایی(مرجع) تأمین میگردد. ظرفیت کورههای القایی از کمتر از یک کیلوگرم تا صد تن متغیر بوده و برای ذوب آهن و فولاد، مس، آلومینیوم و فلزات گرانبها کاربرد دارد.

مزیت اصلی کوره القایی(مرجع) فرایند ذوب تمیز، کممصرف و کنترل دقیق متالورژی ماده مذاب در مقایسه با بیشتر روشهای ذوب فلز است. امروزه بیشتر کارخانههای ریختهگری مدرن از این نوع کورهها استفاده میکنند و کارخانههای ریختهگری دیگر نیز به دلیل آلودگی بالای کورههای بلند، در حال جایگزینی آنها با کورههای القایی هستند.

از آنجایی که از قوس الکتریکی و احتراق استفاده نمیشود، دمای مواد بالاتر از حد لازم برای ذوبشدن آن نیست که کمک میکند عناصر آلیاژی ارزشمند از دست نروند.

در گذشته فرکانس کاری کورههای القایی برابر ۶۰ هرتز (فرکانس برق شهری آمریکا) بوده، اما با پیشرفتهای بزرگ ایجاد شده در صنعت الکترونیک، روشهای تبدیل فرکانس حالت-جامد، امروزه کورههایی بسیار بهینه با فرکانسهایی در محدوده ۷۰ تا ۱۰۰۰۰ هرتز نیز قابل تولید است.

کوره القایی

انواع کوره القایی

نحوه کارکرد پایهای کوره القایی به این صورت است که ولتاژ بالای موجود در کویل اصلی، باعث القای ولتاژ پایین ولی جریان بالایی در فلز قراضهها میشود، که به عنوان کویل ثانویه عمل میکند. به دلیل مقاومت الکتریکی موجود در فلز، این انرژی الکتریکی تبدیل به گرما شده و باعث ذوب شدن آن میشود. زمانی که فلز کاملاً ذوب شود، میدان مغناطیسی موجود باعث ایجاد یک خاصیت همزنی میشود. توان و فرکانس اعمالی میزان این عمل همزنی را تعیین میکنند.

دو دستهبندی کلی برای کورههای القایی وجود دارد: کوره القایی بدون هسته (Coreless Type) و کوره القایی کانالی (Channel Type). در کوره القایی بدون هسته یا کورلس، بوته دارای آستر نسوز، به صورت کامل توسط یک کویل مسی خنک شونده توسط آب احاطه شدهاست، در حالیکه در کوره القایی نوع کانالی کویل فقط دور زائدهای از بوته پیچیده شدهاست که به آن القاگر میگویند. از کورههای کورلس بیشتر برای ذوب و سوپرهیت کردن استفاده شده و از کورههای کانالی بیشتر برای سوپرهیت کردن، دوپلکس کردن و نگهداری مذاب استفاده میشود.

قسمتهای مختلف کوره القایی

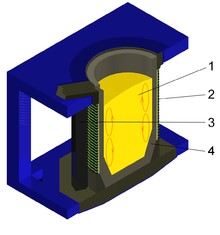

نمای برش خورده یک کوره القایی نوع بدون هسته یا کورلس.

۱- مذاب

۲- کویل خنک شونده با آب

۳-یوغ

۴-بوته

1.بوته: حاوی اسکلت فلزی کوره، کویل، جداره نسوز، هسته ترانسفورمر، مهار یا یوغ (yoke) پلاتفرم (سکو)

2.تأسیسات الکتریکی: شامل مدارشکن، سواساز، ترانسفورماتور، مبدل فرکانس، خازنها، چوک، کلیدهای کولرها، مکندهها و تابلوهای کنترل.

3.تأسیسات خنککننده: تأسیسات الکتریکی کوره القایی مثل ترانسفورماتور، چوک، خازنها، کلیدهای فشار قوی و تابلوی مدار فرمان در محدودهٔ زمانی خاصی میتوانند کار کنند و اگر از حد معینی گرمتر شوند باعث ایجاد مشکلاتی میگردند، لذا این تأسیسات باید خنک گردند، خنک کردن تأسیسات الکتریکی میتواند با فن تهویه یا کولر گازی صورت گیرد. کویل و بدنه کوره در کورههای بوتهای و کویل، القاکننده، خنک کن و گلویی کوره در کورههای کانال دار نیز باید خنک شوند این قسمتها عموماً با آب خنک میگردند (برخی از کورههای کوچک کانال دار بهگونهای طراحی میشوند که تمام قسمتهای ذکر شده یا قسمتی از آن با هوا خنک میشود) و تأسیسات مخصوصی شامل مبدلهای حرارتی، پمپ، برج خنک کن و غیره را دارا میباشد و معمولاً مقصود از تأسیسات خنک کن همین قسمت میباشد.

4.تأسیسات حرکت بوته: برای کورههای بزرگ هیدرولیکی و برای کورههای کوچک مکانیکی یا هیدرولیکی است و شامل جکهای هیدرولیک، پمپ هیدرولیک، مخزن روغن، شیرها، فیلترها، دیگر تأسیسات هیدرولیک و میز فرمان هیدرولیک یا سیستمهای چرخ دندهای دستی یا چرخ دندهای موتور دار

5.محل استقرار کوره: شامل اتاق محل استقرار بوته (Furnace Pit)، فونداسیون، چاله تخلیه اضطراری، محل استقرار تأسیسات الکتریکی، هیدرولیکی و خنک کن و محل استقرار تابلوهای مدار فرمان، تابلوی کنترل مدار آب و میز فرمان هیدرولیک میباشد.

6.تأسیسات تهویه: تأسیسات دوده و غبارگیر، بخصوص در کورههای بوتهای بزرگ را نیز میتوان از تأسیسات مهم به حساب آورد.

عوامل مؤثر در بالا بودن بازدهی کاری کوره القایی

مهمترین عوامل مؤثر در بالا بودن بازدهی عبارت است از: اجرای دقیق برنامه تعمیر و نگهداری کوره، شارژ مناسب، اپراتوری صحیح، وضعیت جداره نسوز.

اجرای دقیق برنامه تعمیر و نگهداری کوره القایی

کورههای القایی بسته به نوع آن (کانال دار، بدون هسته)، ظرفیت آن، مقدار فرکانس، نوع سیستم خنک کن، سیستم حرکت بوته و نوع جداره نسوز برنامه تعمیر و نگهداری مخصوص به خود دارد و باید به دقت اجرا شود.

شارژمناسب

کورههای بدون هسته ذوب القایی با فرکانس پایینتر از ۲۵۰ هرتز تمام ذوب خود را تخلیه نمیکنند تا زمان شارژ بعدی کوتاهتر شود، به علت وجود ذوب در این کورهها مواد شارژباید عاری از روغن و رطوبت باشد در غیر این صورت خطر پاشش ذوب و قطعات شارژ جامد به بیرون از کوره وجود دارد.

ضمناً وجود روغن و دیگر مواد آلی باعث ایجاد دود در کارگاه میشود سرد بودن سرباره نسبت به ذوب در کورههای القایی ضمن اینکه این کورهها را در امر احیای مداد اکسیدی ناتوان میکنند باعث میشود این کورهها نتوانند مقدار زیاد مواد اکسیدی، خاک و سرباره را تحمل کنند و وجود مقادیر زیاد مواد غیر فلزی غیر آلی باعث ایجاد پل بالای ذوب بخصوص هنگام سرد بودن ذوب میشود که خود میتواند مشکلاتی را در کار کوره ایجاد کند. ابعاد نامناسب شارژ نیز میتواند هم مستقیماً به جداره صدمه بزند و هم در ایجاد پل روی ذوب کمک نماید.

اپراتوری صحیح

چرخش و تلاطم مذاب در کورههای القایی بدون هسته بخصوص با فرکانسهای پایینتر باعث میشود تهیه ذوب با آنالیز معین و همگن و درجه حرارت مشخص و یکنواخت، سادهتر باشد.

با این حال برای بالا رفتن بازدهی و سلامت کوره اصولی در کار با کوره باید رعایت کرد، انتخاب شارژ مناسب، دمای صحیح ذوب در مراحل مختلف فرایند تهیه ذوب، شارژ کوره به روش صحیح و مقادیر معین، توجه به تابلوهای مدار فرمان و ابزار و وسایل هشدار دهنده و توجه به مسائل ایمنی از جمله وظائفی است که اپراتور کوره (کوره دار) هنگام کار با کوره باید رعایت کند، اپراتوری کوره با توجه به نوع کوره، ظرفیت آن، نوع ذوب تهیه شده، نوع شارژ جامد و پارامترهای دیگر تفاوت میکند.

وضعیت جداره نسوز

جداره کورههای القایی میتواند در اثر سایش مکانیکی به وسیله ذوب و شارژ جامد، خوردگی شیمیایی به وسیله سرباره، ذوب و آتمسفر کوره شوکهای مکانیکی و حرارتی کندگی و انهدام در اثر برخورد وتصادم با شارژ جامد، شیوه شارژ نامناسب وغیر متناسب بودن ابعاد و کیفیت شارژ، درجه حرارت بیش از اندازه بالای ذوب آسیب دیده یا نازک گردد و یا در اثر رسوب مواد غیر فلزی، غیر آلی بر جداره ضخیم گردد که در هر دو مورد برای کوره مضر میباشد.

مورد اول (نازک شدن جداره) گر چه در مرحله اول باعث بالا رفتن توان گرمایی کوره میشود ولی در مجموع عمر جداره پایین آورده و گاهی باعث توقف اضافی میگردد.

مورد دوم (ضخیم شدن جداره) باعث پایین آمدن بازدهی کوره شده و گاهی در شارژ کردن نیز اخلال ایجاد میکند، برای شناخت علل ضخیم شدن جداره و نازک شدن جداره بر اثر فعل و انفعالات شیمیایی باید ترمومتالورژی ذوب، سرباره، آتمسفر کوره و آستر نسوز را شناخت.

کنترل خوردگی و سایش

جداره کورههای بوتهای بسته به شرایط کاری، نوع ذوب، نوع جداره از نظر شیمیایی و فیزیکی، نحوه نصب، رطوبتگیری و پخت آستر، نوع و کیفیت شارژ جامد و نحوه شارژ میتواند هنگام کار ضخیم گردد یا اینکه در اثر سایش، فرسایش، خوردگی شیمیایی نازک گردد، نازک شدن به مفهوم نزدیک شدن جداره به کویل فوران مغناطیسی جذب شده است در نتیجه آمپری که توسط کویل در یک ولتاژ معین کشیده میشود با یک حجم ذوب معین در حالت جدارهٔ نو با حالت جداره خورده شده مقایسه گردد افزایش آمپر مشاهده خواهد شد.

با اضافه شدن مقدار آمپر کشیده شده که بیانگر جدب بیشتر فوران مغناطیسی توسط ذوب است خاصیت سلفی (Inductive) مدار بیشتر میشود و در نتیجه ضریب توان cosα از یک به سمت خاصیت سلفی منحرف میشود برای یک کردن ضریب توان نیاز به مقدار خازن بیشتری در مدار میباشد.

بنابراین بهترین راه کنترل خوردگی جداره زمانی که ذوب داخل کوره میباشد، مشاهده مقدار جریان الکتریکی کشیده شده توسط کویل، ضریب توان و مقدار خازنهای داخل مدار و مقایسه آنها با حالت جداره نو میباشد.

عکس مطالب فوق در هنگامی است که جداره ضخیم گردد. بدین معنا که با ضخیم شدن جداره ذوب از کویل دور شده و در نتیجه حجم فوران مغناطیسی جذب شده توسط ذوب کاهش مییابد و جریان کشیده شده توسط کویل کم میشود و در نتیجه مدار خازنی capacitive میشود و ضریب توان از یک به سمت خازنی منحرف میگردد و برای یک کردن نیاز است مقداری خازن از مدار خارج شود؛ بنابراین با کنترل مداوم آمپر کشیده شده توسط کویل ضریب توان و مقدار خازن در مدار برای تصحیح ضریب توان و مقایسه آن با حالت جداره نو میتوان دریافت که جداره نازک شدهاست یا ضخیم.

مقاومت حمامی زمانی که از مذاب پر است و درجه حرارت ذوب نزدیک به درجه حرارت استفاده میباشد و ولتاژ کوره در یکی از ولتاژهای بالا قرار دارد اندازهگیری میشود، این اندازهگیری بهطور مدارم از زمانی که کوره نو کوبی شدهاست انجام میشود. کاهش مقاومت حمام به معنای نازک شدن جداره و نزدیک شدن ذوب به کویل است و افزایش مقاومت حمام به مفهوم ضخیم شدن جداره و دور شدن ذوب از کویل میباشد. معمولاً اگر مقاومت حام ۲۰ درصد کاهش یافت به مفهوم این است که جداره نسوز نیاز به تعمیر دارد.

با نازک یا ضخیم شدن جداره بالانس فاز کوره هم نامتعادل شده و در نتیجه مقدار خازن در مدار برای متعادل کردن فازها نیز تغییر میکند منتها جهت کنترل خوردگی یا ضخیم شدن جداره نیاز چندانی به کنترل بالانس فاز نمیباشد.

از طرفی با خورده شدن جداره یا ضخیم شدن آن مقدار حرارت منتقل شده به کویل تغییر یافته و در نتیجه گرمای آب عبوری از داخل کویل تفاوت میکند و اختلاف دمای آب ورودی با آب خروجی تغییر میکند.

مقاومت الکتریکی جداره جهت کنترل سلامت جداره باید مرتب و مداوم بازرسی گردد ولی جهت کنترل نازک یا ضخیم شدن جداره در هنگام پر بودن کوره از ذوب باید از ضریب توان مدار، آمپر کشیده شده توسط کویل و مقدار خازن تصحیح بهره جست، مشخص است در صورتی که خوردگی جداره موضعی باشد یا در ناحیهای خوردگی و در ناحیهای دیگر افزایش ضخامت جداره به وجود آمده باشد نمیتوان از طریق یادشده کنترل دقیقی بر وضعیت جداره داشت، چرا که خوردگی موضعی کوچک گر جه میتواند خطر آفرین باشد اما تأثیر چندانی بر آمپر کشیده شده توسط کویل ندارد.

در صورتی که خوردگی در یک ناحیه با ضخیم شدن در ناحیه دیگر توأم باشد به علت خنثی کردن اثر یکدیگر باعث گمراهی کنترلکننده خواهد شد؛ بنابراین باید جهت کنترل دقیق تر وضعیت جداره از روشهای دیگر ی هم استفاده کرد:

1-در کورههای با فرکانس بالاتر از ۲۵۰ هرتز چون ذوب کوره پس از آماده شده کاملاً تخلیه میگردد میتوان از مشاهدهٔ مستقیم نیز استفاده کرد و خوردگیهای موضعی را تشخیص داد

2-در کورههای با فرکانس خط و فرکانس سه برابر ۱۵۰ یا ۱۸۰ هرتز چون ذوب کوره کاملاً تخلیه نمیگردد، مشاهده تمام کوره امکان ندارد اما قسمتهای فوقانی را میتوان مشاهده کرد.

تا اینجا باید خاطر نشان ساخت که کنترل مطمئن و کاملتر باید در فواصلی که کوره تخلیه میگردد و جداره سرد میشود مثل تعطیلات پایان هفته، ابعاد بوته با دقت اندازهگیری گردد و از مقایسه آن با حالت نو ضخامت جداره به دست آید، بهترین راه اندازهگیری ضخامت جداره از طریق اندازهگیری شعاع بوته در نواحی مختلف میباشد که با مقایسه با شعاع بوته در حالت نو میتوان ضخامت جداره را در آن ناحیه به دست آورد و راجع به تعمیر بوته تصمیم گرفت.